L’analisi predittiva, è quella tipologia di analisi che permette la valutazioni dei rischio o dei rischi potenziali che possono crearsi per l’associazione di particolari condizioni, e che serve per guidare decisioni prese in diversi ambiti quali il marketing, i servizi finanziari, le assicurazioni ecc. Nell’ automazione industriale si effettua con lo scopo di calcolare il tempo che intercorre prima del guasto di un componente del macchinario e per limitare gli interventi di manutenzione preventiva o ordinaria.

Delineando un modello predittivo volto a:

– identificare le soglie relativamente ai valori rilevati e considerati di riferimento

– analizzare il flusso di dati che provengono da tutta una serie di dispositivi e sistemi integrati di rilevazione(internet of things)

E’ possibile calcolare la produttività dei macchinari, ridurre i fermo macchina e apportare un notevole risparmio economico all’intero sistema.

La quantità di dati a disposizione ad oggi è talmente ampia, che i big data rischiano di essere un elemento fuorviante se si analizza solo lo scenario d’insieme senza un’occhio di riguardo al dettaglio.

Per fare ciò le fabbriche si stanno gradualmente trasformando in smart factory , dotandosi di sistemi di “manufactoring 4.0”. La loro caratteristica fondamentale e la possibilità di connettere canali digitali e offline in tempo reale e di elaborare i dati attraverso la manutenzione predittiva sugli impianti industriali, trasformando i dati in informazioni e azioni concrete.

MTTF E MANUTENZIONE INDUSTRIALE: i vantaggi pratici

Il ruolo dell’analisi predittiva è dunque quello di aggregare i dati in base a rilevanza e significatività in un determinato insieme di condizioni.

Per la manutenzione industriale vengono solitamente presi in considerazione i fattori temperatura e vibrazione. Attraverso sistemi che rilevano l’entità delle vibrazioni e la termografia in particolari condizioni di utilizzo del macchinario e condizioni esterne (pressione, umidità dell’aria, temperatura esterna), è possibile:

– prevedere le condizioni del guasto, calcolando il MTTF (mean time to failure) cioè il tempo che intercorre fra un guasto e l’altro e le azioni da intraprendere a livello di manutenzione ordinaria

– valutare le prestazioni del macchinario nel tempo attraverso il processo di data mining, che è in grado di aggregare grandi quantità di dati che provengono da diverse fonti (sia on line che off line che dati storici). L’obiettivo in quest’ottica di raccolta dati è quello di stimolare il processo di machine learning, permettendo al sistema di affinare gli algoritmi riducendo gli scostamenti della previsione e implementando dei nuovi modelli di analisi ad hoc

– stimare la vita residua del macchinario, avendo così la possibilità di valutare la necessità di sostituzione o manutenzione degli impianti, preventivare i costi degli interventi e le fasi dei processi, ma soprattutto evitare i fermo macchina

I vantaggi che ne derivano riguardano la possibilità di pianificare la mole di produzione in base all’efficienza delle prestazioni, la quantità di consumi e di scartiottimizzandoli e aumentando di conseguenza la produttività. Pianificare i tempi di inattività imprevisti, evitando i fermo impianti che minano non solo la continuità d’impresa ma soprattutto il livello di affidabilità e reputazione nei confronti di clienti committenti e degli stakeholder dell’azienda.

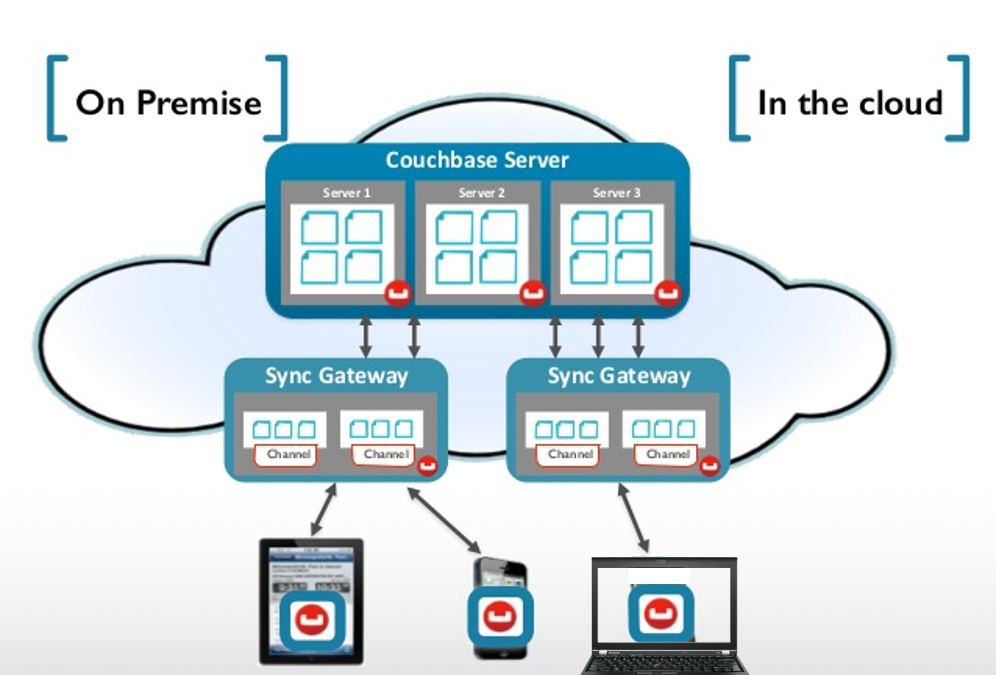

Attraverso i sistemi IoT delle smart factory è possibile inoltre, immagazzinare i dati in cloud dedicati, e tradurli in input visivi e allert, che in tempo reale avvisano gli operatori. E’ possibile avere una fruibilità immediata e una tracciabilità completa dei dati, effettuare statistiche al fine di implementare un efficace strategia di manutenzione predittiva.

AUTOMAZIONE INDUSTRIALE 4.0: gli sviluppi e le detrazioni fiscali

La crescita annua stimata fra il 2017 e il 2022 nell’implementazione della manutenzione predittiva , secondo IoT Analytics nel report “Predictive mainteinance”* del marzo 2017 è del +39%, con un valore di quasi 11 miliardi di dollari.

Il managing director di IoT Analytics aggiunge “ dall’analisi svolta a livello globale, risulta che la manutenzione predittiva apporti dei reali vantaggi nell’ottimizzazione dei processi interni delle aziende, circa un 20-30% di incremento di efficienza nel riscontro finale del processo.”

Oltre ai dati statistici, la spinta verso la digitalizzazione in quei settori che riguardano meccatronica, robotica, big data, nanotecnologie, sviluppo di materiali intelligenti, ecc, da la possibilità di accedere a detrazioni e sgravi fiscali per l’acquisto di componenti e macchinari che portino sviluppo in ambito tecnologico e industry 4.0.

L’obiettivo è quello di costruire un’infrastruttura adeguata all’ industrial automation 4.0, arricchendo le macchine industriali e gli impianti di funzionalità intelligenti, per costruire una maggiore competitività a livello internazionale.